氧化镁回转窑使用圆筒设备对固体物料进行机械、物理或化学处理,属于建材类设备,在建材、冶金、化学、环保等行业有着广泛的应用,该设备是大型回转圆筒类设备,窑体内部有耐火砖衬以及换热装置,小角度倾斜安装,以低速旋转。氧化镁回转窑主要由窑头部分、窑体部分、窑尾部分、支撑架、预热塔、冷却机、输送带等部分组成。

性能特点

1.氧化镁回转窑可以划分为过渡带、烧成带和冷却带。物料进入窑体后分别经过分解、煅烧和冷却,工艺稳定,熟料质量较高,易磨性增强。

2.氧化镁回转窑的预分解窑的单位容积产量高,使窑内物料层厚度增加,窑体转速也相应提高,可以提高物料层受热均匀性。

3.氧化镁回转窑具有热循环利用率充分、热效率高、燃料消耗低、电耗低和生产费用低等几方面优点。

氧化镁回转窑常见故障及解决方法

1.出现结圈现象。解决方法:当结圈位置距离排料口较远时,不必关掉排风和减少喂料量,只需拉出喷煤管就可以烧掉。当窑内窑皮长得长并且厚或者有轻度圈根时,将喷煤管偏外拉出,移动燃烧带位置,降低结圈部位温度,改变煤灰沉落位置,使厚长的窑皮逐渐垮落。

2.氧化镁回转窑放炮。解决方法:在点火前尽量减少通热风或者不向窑内通热风,减少煤粉的沉落,需要放热风时可以开排风机,同时低速旋转窑体将煤粉排到窑外。

3.窑尾吐灰。解决方法:及时对预热器、翻板阀、管道和门等部位进行堵漏处理,减少漏风对窑体运转的影响,确保温度和压力恢复到正常状态。按照设计要求重新焊接窑尾烟室斜坡与下料室板的锚固件和浇注料。

4.拖轮轴瓦升温。解决方法:循环水外排,加大冷却水量,同时对各挡轮带与托轮接触面加强润滑;如果整个托轮温度较高,可向托轮下面的水槽内加水降温;如果轴肩或止推圈处温度高,可改变液压挡轮运行状态。

5.托轮瓦座球体磨损或裂纹。解决方法:托轮瓦座及球体采用高分子复合材料铸造,既具有很强的粘着力,优异的综合机械性能,又具备良好的耐受水、油及化学介质的能力,可以减少维修时间,创造更大的经济价值。

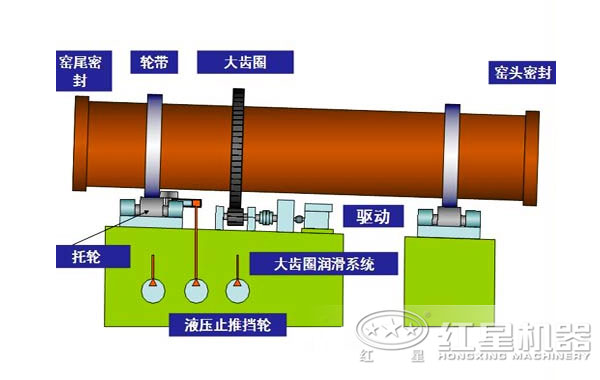

氧化镁回转窑设备由回转筒体、支承装置、带挡轮支承装置和窑头、窑尾密封装置、喷煤管装置等部分组成。氧化镁回转窑设备是一个有一定斜度的圆筒状窑体,斜度为3~4%,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置。窑头采用壳罩式密封,窑尾装有轴向接触式密封装置,保证了密封的可靠性。工作时借助窑的转动来促进料在回转窑(旋窑)内搅拌,使料互相混合、接触进行反应。窑头喷煤燃烧产生大量的热,热量以火焰的辐射、热气的对流、窑砖(窑皮)传导等方式传给物料。物料依靠窑筒体的斜度及窑的转动在窑内向前运动,最终煅烧后物料从窑头罩进入冷却机冷却。

| 产品规格 (m) |

窑体尺寸 | ||||

| 产量 (t/d) |

转速 (r/min) |

||||

| Φ2.5×40 | 180 | 0.44-2.44 | |||

| Φ2.5×54 | 280 | 0.48-1.45 | |||

| Φ2.5×50 | 200 | 0.62-1.86 | |||

| Φ2.7×42 | 320 | 0.10-1.52 | |||

| Φ2.8×44 | 450 | 0.437-2.18 | |||

| Φ3.0×45 | 500 | 0.5-2.47 | |||

| Φ3.0×48 | 700 | 0.6-3..48 | |||

| Φ3.0×60 | 800 | 0.3-2 | |||

| Φ3.2×50 | 1000 | 0.6-3 | |||

| Φ3.3×52 | 1300 | 0.266-2.66 | |||

| Φ3.5×54 | 1500 | 0.55-3.4 | |||

| Φ3.6×70 | 1800 | 0.25-1.25 | |||

| Φ4.0×56 | 2300 | 0.41-4.07 | |||

| Φ4.0×60 | 2500 | 0.396-3.96 | |||

| Φ4.2×60 | 2750 | 0.41-4.07 | |||

| Φ4.3×60 | 3200 | 0.396-3.96 | |||

| Φ4.5×66 | 4000 | 0.41-4.1 | |||

| Φ4.7×74 | 4500 | 0.35-4 | |||

| Φ4.8×74 | 5000 | 0.396-3.96 | |||

| Φ5.0×74 | 6000 | 0.35-4 | |||

| Φ5.6×87 | 8000 | Max4.23 | |||

| Φ6.0×95 | 10000 | Max5 | |||

作者:孙园园

发布时间:2015-07-18 10:25:57

更新时间:2023-04-01 16:52:10

若您想了解设备详细报价?免费获得方案配置?就近考察客户现场?等等,请留言~我们将快马加鞭地赶来。